巻き爪マイスターの開発秘話/製造工程(取材:2021年2月)

巻き爪マイスターの開発秘話

医療現場の声に応えたい、ばね職人の7年間の挑戦

巻き爪マイスターは、創業60年を超えるばねメーカーならではの発想で開発された巻き爪矯正具です。今回は、発売に至るまでの経緯や開発の裏側について、開発担当者に取材しました。

[PROFILE]

入社以来、約50年間、ステンレスや形状記憶合金を中心としたさまざまな金属製品の製造・開発に携わる。脳動脈瘤塞栓コイルやIVUS関連製品の開発実績あり。

マルホ発條工業株式会社

医療機器部品事業部

生産開発担当

人見 泰行(68)

「巻き爪マイスター」開発のきっかけは?

2010年に、皮膚科医師からグループ会社であるマルホ株式会社を通じて、巻き爪の治療器具を作れないかという相談を受けました。当時は、巻き爪の治療方法が確立しておらず、医療現場で治療器具を求める強い声があると聞きました。

当社は、ばね・医療機器部品・包装機を開発する会社ですので、長年培ってきた金属加工の技術や知識があります。そのため、このお話を引き受け、巻き爪治療の分野に参入することとなりました。

どのようなコンセプトで開発されましたか?

当時、市場に流通していた製品は、装着に時間がかかるもので、安全性にも改良の余地があると考えました。そのため、「簡易な装着」、「確実な矯正力」、「安全への配慮」の3つをコンセプトとして開発を進めました。

現在の仕様に至るまでの経緯は?

100個以上の試作品を作成しました。

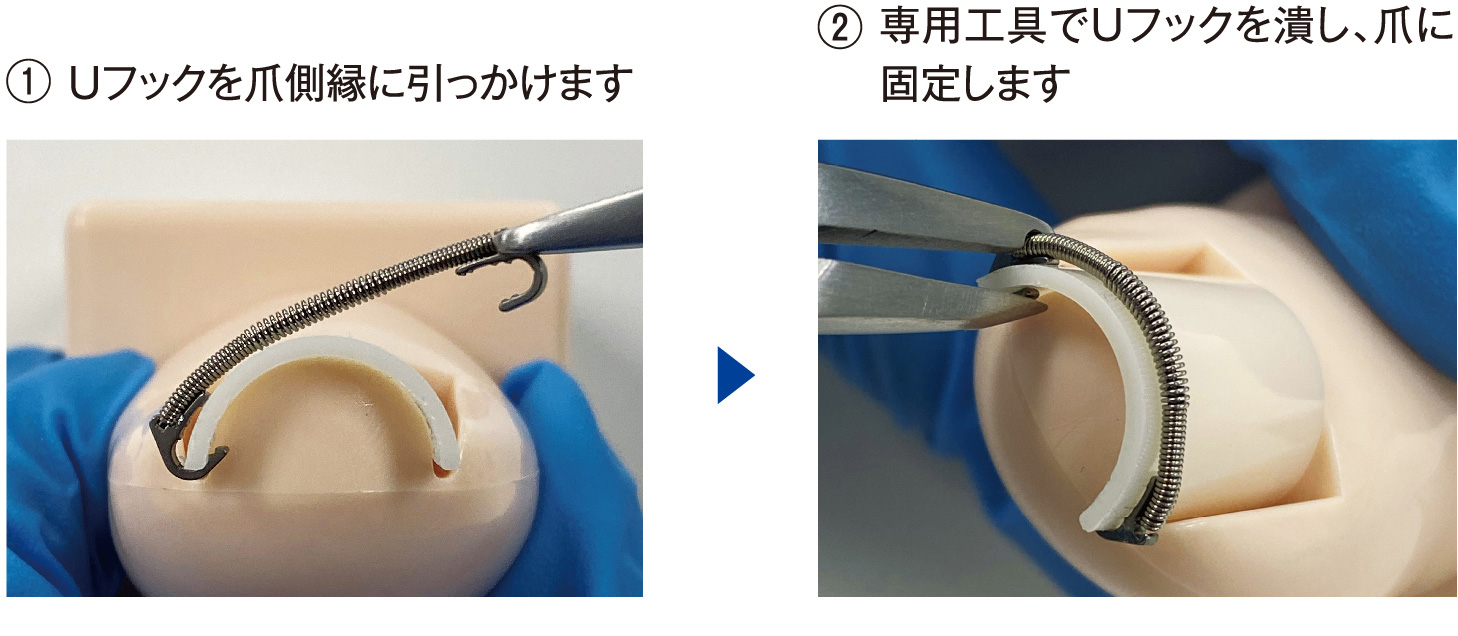

最初の試作品は、爪の両端にひっかけるための2つのU字型フックをワイヤで橋渡しするという仕様でした(図1)。しかし、巻きの強い爪にはうまく取り付けられず、失敗に終わりました。

その後、爪表面に接着剤でフックを取り付けてワイヤを通すなど、さまざまな仕様を試みましたが、装着の簡便性や、効果の持続性に課題が残りました。さらに、さまざまな爪幅サイズに対応しにくいといった問題もありました。これらを解決できず、開発は2年間中断となりました。

2年間のブランクを経て、開発はどのように進みましたか?

開発を再開したのは、自社の強みであるばねとニッケルチタン合金、Uフックを組み合わせるというアイデアに辿り着いたときです。

コイルばねの伸縮を活かせばある程度の爪幅に対応できるのではないかと考え、コイルばねの中に超弾性ワイヤを内蔵する仕様としました。そうすることで、簡便かつ比較的長期間の装着ができる製品設計となりました(図2)。

そこからさらに、Uフックのサイズ、ばねや超弾性ワイヤの応力を細かく調整し、計7年間の開発期間を経て、2019年に発売を迎えることとなりました。現在、約1,000軒の医療機関に採用をいただいております。

今後も、医療現場の声を反映し、より有効性・安全性の高い製品を開発してまいりますので、さまざまなご意見を頂戴できれば幸いです。

巻き爪マイスターの製造工程

品質を第一に考える、ばねメーカーのこだわり

巻き爪マイスターは、創業60年を超えるばねメーカーならではの発想で開発された巻き爪矯正具です。今回は、製造工程やその裏側について、製造担当者に取材しました。

[PROFILE]

入社以来ばねの製造に携わり、工業用の大型ばねから、医療用の小型ばねまで様々なばね製造に精通。 趣味はサイクリング、キャンプ。

マルホ発條工業株式会社

生産グループマネージャー

山田 源太(36)

巻き爪マイスターは、どのような方法で製造されていますか?

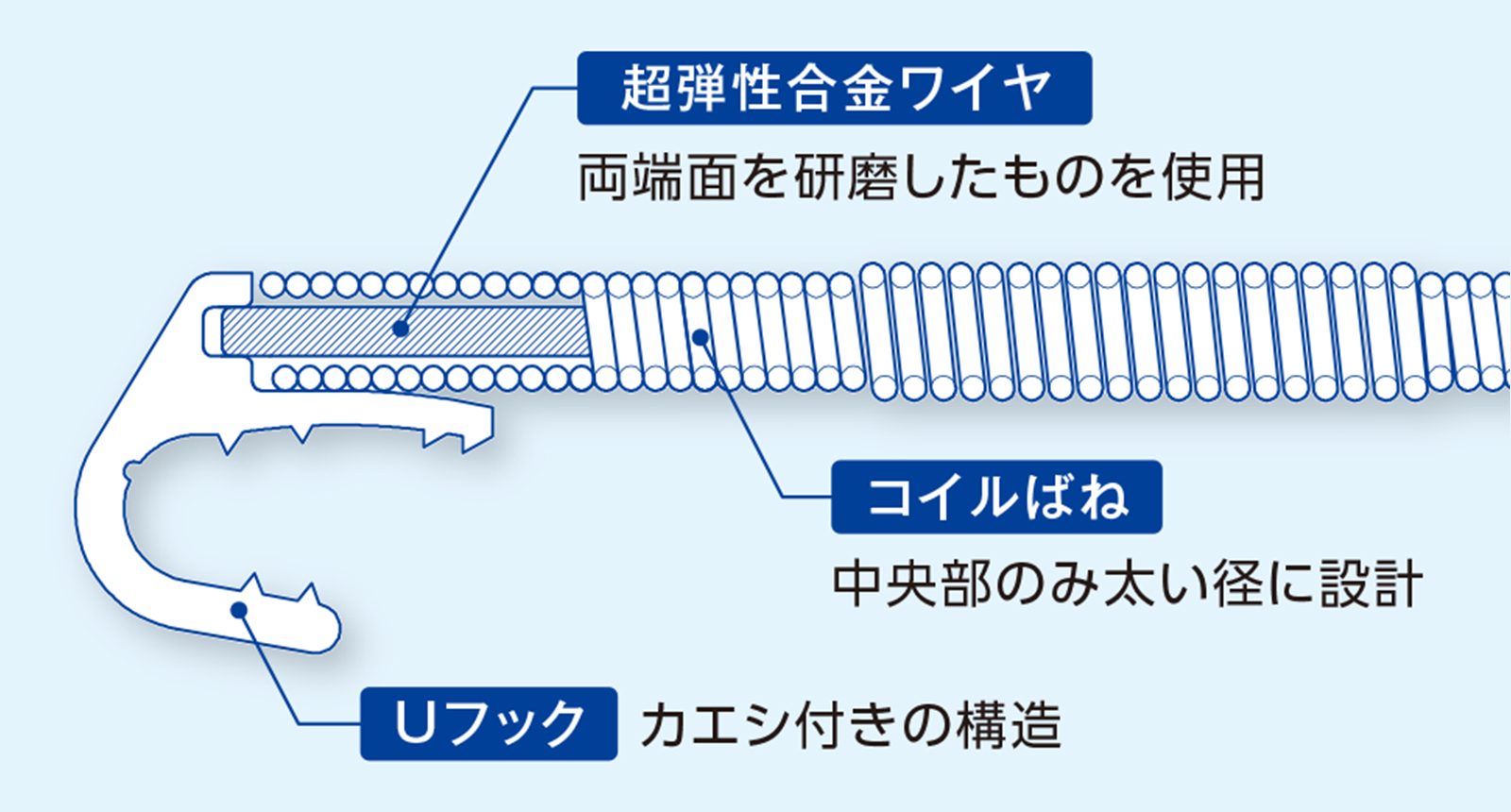

巻き爪マイスターは、コイルばね、超弾性合金ワイヤ、Uフックの3種類の部品からできており、コイルばねに超弾性合金ワイヤが内蔵され、コイルばねの両端にUフックが溶接された構造となっています(図3)。

コイルばねは、コイリングマシンでばね形状に成形したのち、専用の炉で熱処理し、作製します。中央部のみ太い径に設計することで、装着の際、太い径の部分から優先的に伸長し、両端部にかかる負荷を減らし、不具合を防止する役割を担っています。超弾性合金ワイヤは、弊社基準を満たしたもののみを独自のルートで仕入れ、切断後に、端面をバレル機と呼ばれる設備を使用して研磨しています。Uフックの製造工程は企業秘密ですが、製品が装着中に脱落しないよう、カエシ付きの構造としております(図3)。

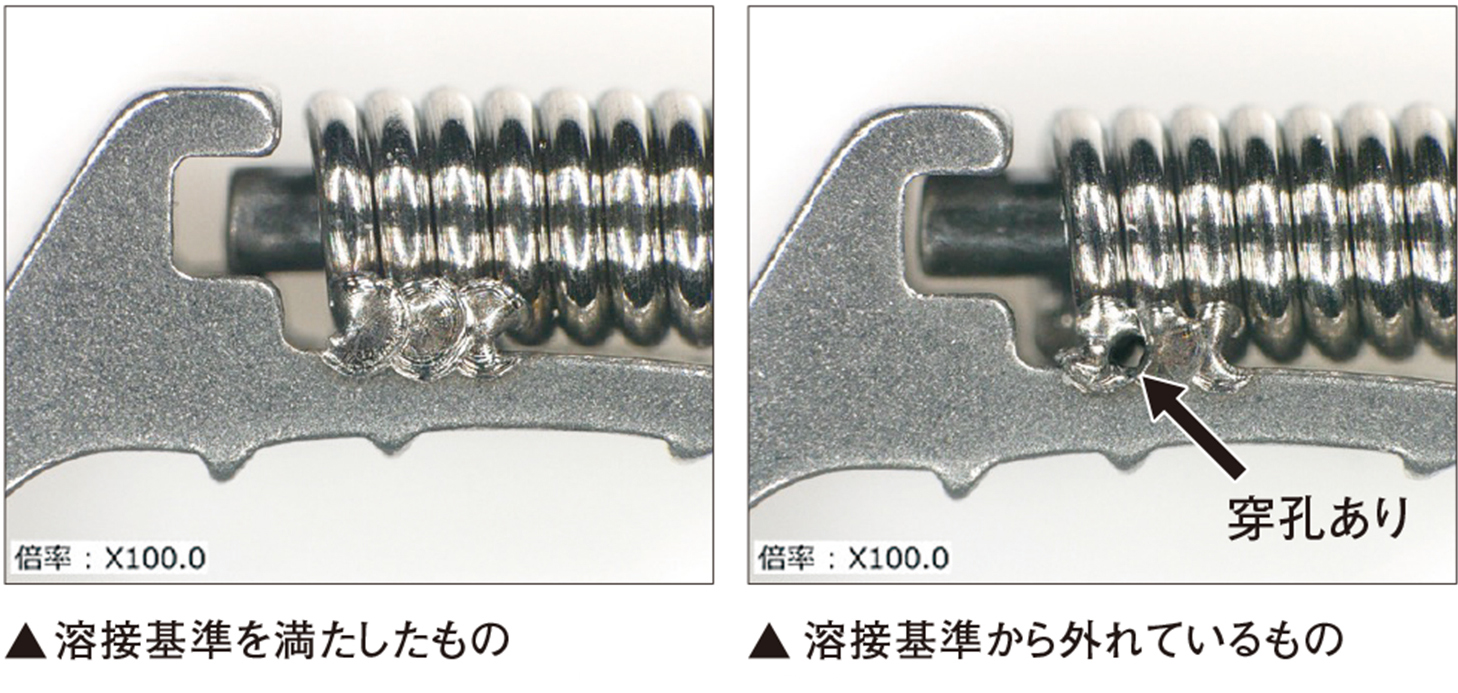

組み立ての工程では、Uフックとコイルばねを、レーザーを使用したレーザー溶接機で溶接するのですが、非常に細かい作業のため、社内試験に合格した技術者の手で、ひとつひとつ行われています。

1つの製品ができあがるまでにどのような工程がありますか?品質へのこだわりは?

部品製造から、組立、洗浄、全数検査、梱包を含め、全部で45工程あります。小さな製品ではありますが、製品の品質を保つには、これらすべての工程が必要です。

特に、組立後の全数検査には厳しい基準を設けております。中でも、溶接は特殊で難しい作業ですので、品質を担保するにはやはり全数を検査する必要があると考え、製造開始時から行っています。検査で除外されるのは、溶接の位置が基準から少しずれている、溶接部分の形が悪いといったものも含みます。機能上は問題のないものでも、社内で定める基準から外れるものは出荷品から除外しています(図4)。

医療関係者の方にメッセージをお願いします

巻き爪マイスターは医療機器のため、有効性、安全性に直結する品質を何よりも重要と考えて製造しておりますが、万が一、不備がございましたら、マルホ株式会社を通じてご連絡いただけますと幸いです。

今後も、高品質製品の安定供給を目指して精進してまいりますので、引き続きご指導ご鞭撻のほど、宜しくお願い致します。